Dosierpumpe für die alkalische Elektrolyse

Alkalische Elektrolyse zur Herstellung von grünem Wasserstoff

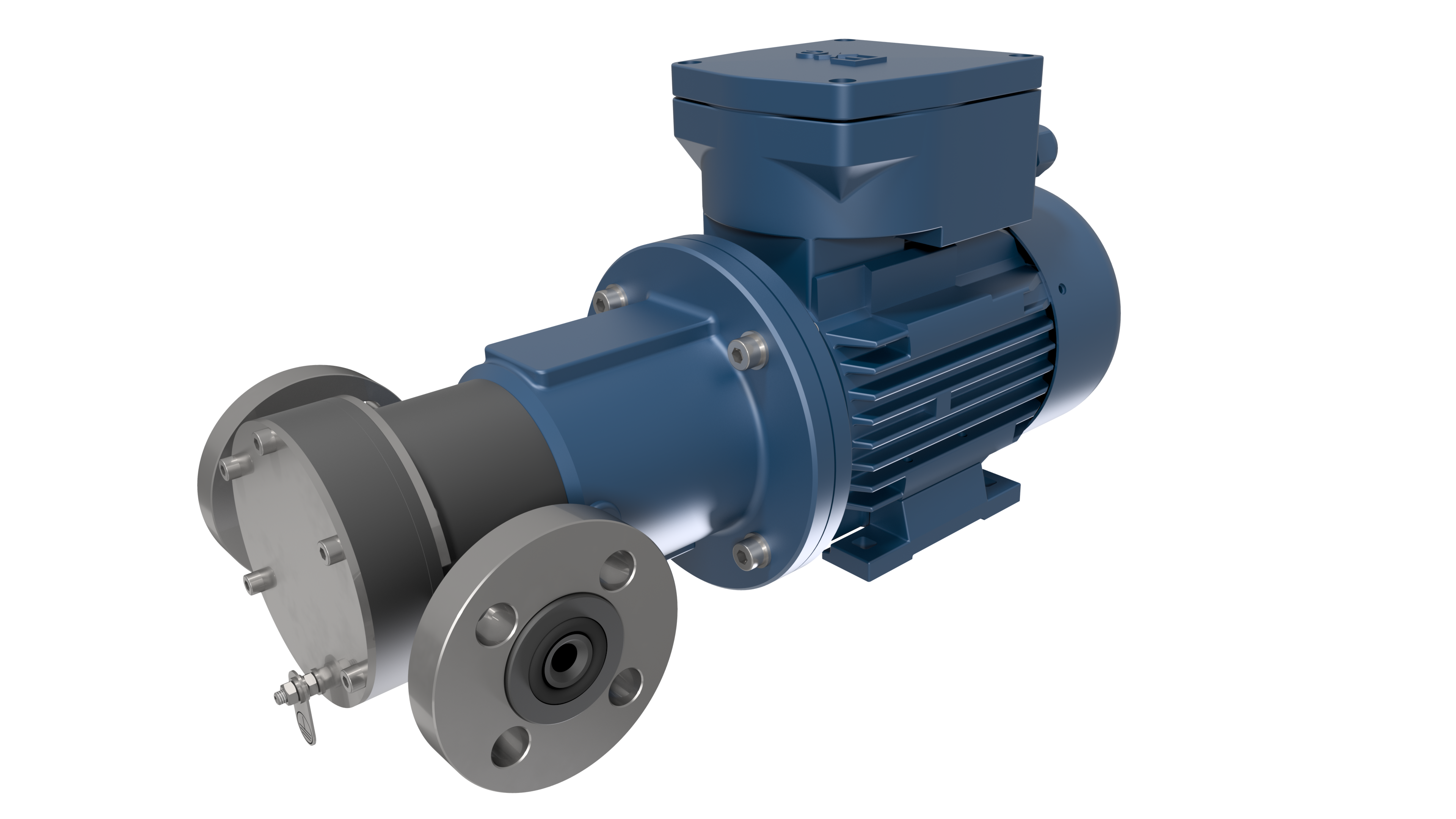

TEF-MAG® - chemikalienbeständige Zahnradpumpen aus komplett nicht-metallischen Materialien für die Wasserstoff-Elektrolyse zur Herstellung von grünem Wasserstoff

Im Auftrag eines Dortmunder Weltmarktführers im Bereich der grünen Wasserstoffherstellung hat MARCH PUMPEN eine einzigartige Pumpe maßgeschneidert konfiguriert. Die patentierte magnetgekuppelte Zahnradpumpe TEF-MAG® bildet dabei die Basis. Die Anforderungen für das neue Elektrolyseverfahren in einem miniaturisierten „high pressure stack electrolyser“ umfassten eine komplett nicht-metallische Pumpe nach ATEX für 30%iges Kaliumhydroxid bei Betriebstemperaturen von 70 bis 90°C. Aufgrund der Notwendigkeit eines nicht-metallischen Werkstoffs mit hoher Druckstufe und ATEX-Ausführung musste ein spezielles Material gefunden werden. In enger Zusammenarbeit mit einem Materialhersteller wurde ein geeigneter elektrisch leitfähiger PEEK-Werkstoff gefunden, dessen hohe Festigkeit, Dauergebrauchstemperatur und chemische Beständigkeit es ermöglichen, diesen Kunststoff bei hohen Temperaturen und Drücken einzusetzen. Alle weiteren medienberührten Bauteile der Pumpe bestehen vollständig aus nicht-metallischen sowie chemisch beständigen Werkstoffen wie SiC, Graphit und FFKM. Die rotierenden Verdrängerpumpen der TEF-MAG®-Serie sind außenverzahnte Zahnradpumpen und können kleine Volumenströme bei hohen Differenzdrücken nahezu pulsationsfrei fördern.

Anfragedaten / Prozessdaten:

- Medium: KOH 30% (Kaliumhydroxid, Kalilauge, Kaliumlauge, Ätzkali)

- Prozesstemperatur: 70°C … 90°C

- Eingangsdruck: 16 bar

- Differenzdruck: 9 bar

- Pumpe Systemdruck: 25 bar

- Volumenstrom: 20 l/h ... 250 l/h

- Hydrostatischer Drucktest bei 37,5 bar

- ATEX II 2G (Zone 1)

- Betrieb am Frequenzumrichter

Eingesetzter Pumpentyp / medienberührte Werkstoffe:

TEF-MAG® 201

- Gehäuse: PEEK (elektrisch leitfähig)

- Spalttopf: PEEK (elektrisch leitfähig) mit externer Edelstahlhülse für höhere Druckstufen

- Wellen: SSiC

- Zahnräder: PEEK-HPV

- Zahnradkäfig: PEEK-HPV

- Gleitlager: Graphit

- O-Ringe: FFKM

- Interner Magnet: PEEK (elektrisch leitfähig)

Das Verfahren

Die Elektrolyse mit Kaliumhydroxid (KOH) ist ein Verfahren, das zur Gewinnung von Wasserstoff und Sauerstoff aus Wasser verwendet wird. Es ist ein elektrochemischer Prozess, bei dem ein Strom durch eine wässrige Lösung von Kaliumhydroxid geleitet wird, die auch als Elektrolytlösung bezeichnet wird.

Während der Elektrolyse mit KOH wird Wasser in seine Bestandteile, Wasserstoff und Sauerstoff, aufgespalten. Der Prozess findet in einer Elektrolysezelle statt, die aus einer positiv geladenen Anode und einer negativ geladenen Kathode besteht. Beide Elektroden werden in die Elektrolytlösung getaucht.

Wenn ein Strom durch die Anode fließt, werden Sauerstoffionen gebildet, die sich an der Anode absetzen. Gleichzeitig fließt ein Strom durch die Kathode, wodurch Wasserstoffionen gebildet werden, die sich an der Kathode absetzen. Die Ionenreaktionen an der Anode und Kathode setzen Elektronen frei, die über einen externen Stromkreislauf fließen und Strom erzeugen können.

Das erzeugte Gasgemisch aus Wasserstoff und Sauerstoff kann zur Stromerzeugung oder als Brennstoff verwendet werden. Die Elektrolyse mit KOH ist ein Beispiel für eine nachhaltige und umweltfreundliche Art der Energiegewinnung, da das einzige Nebenprodukt der Elektrolyse Wasser ist.

Die Elektrolyse mit KOH wird oft auch als alkalische Elektrolyse bezeichnet und ist eine von mehreren Möglichkeiten, Wasser in Wasserstoff und Sauerstoff aufzuspalten. Die alkalische Elektrolyse ist jedoch im Vergleich zu anderen Verfahren wie der PEM (Proton Exchange Membrane)-Elektrolyse oder der SOEC (Solid Oxide Electrolysis Cell)-Elektrolyse weniger energieeffizient. Dennoch ist sie aufgrund der niedrigeren Investitionskosten und der einfacheren Technologie oft die bevorzugte Methode für die großindustrielle Herstellung von Wasserstoff.

Es gibt verschiedene Faktoren, die die Effizienz der alkalischen Elektrolyse beeinflussen, wie z.B. die Konzentration der Elektrolytlösung, die Stromdichte, die Temperatur und der Druck. Eine höhere Konzentration von KOH in der Elektrolytlösung führt zu einer höheren Leitfähigkeit, was den Energieverbrauch reduziert. Eine höhere Stromdichte erhöht die Geschwindigkeit der Reaktionen an der Elektrode, aber auch den Energieverbrauch. Eine höhere Temperatur beschleunigt ebenfalls die Reaktionsgeschwindigkeit, aber erhöht auch den Verschleiß der Elektroden und erfordert eine höhere Kühlleistung. Ein höherer Druck erhöht ebenfalls die Leitfähigkeit, erfordert aber auch höhere Investitionskosten für die Druckbehälter.

Insgesamt ist die Elektrolyse mit KOH ein wichtiger Schritt in Richtung einer nachhaltigen und umweltfreundlichen Energiegewinnung. Durch die ständige Weiterentwicklung der Technologie und die Optimierung der Prozessparameter wird die alkalische Elektrolyse auch in Zukunft eine wichtige Rolle bei der Herstellung von Wasserstoff spielen.

Der Wirkungsgrad der alkalischen Elektrolyse hängt von verschiedenen Faktoren ab, wie beispielsweise der Zusammensetzung der Elektrolytlösung, der Betriebstemperatur und dem eingesetzten Elektrodenmaterial. In der Regel liegt der Wirkungsgrad der alkalischen Elektrolyse bei etwa 70 bis 80 Prozent. Das bedeutet, dass 70 bis 80 Prozent der elektrischen Energie, die zur Durchführung des Elektrolyseprozesses benötigt wird, tatsächlich in Form von Wasserstoff und Sauerstoff erzeugt werden. Die restliche Energie geht verloren, beispielsweise in Form von Wärme.

Es wird aktiv an Methoden zur Verbesserung des Wirkungsgrads der alkalischen Elektrolyse geforscht. Ein wichtiger Fokus liegt dabei auf der Verringerung der Zellspannung, die derzeit einer der Hauptfaktoren für den niedrigen Wirkungsgrad der alkalischen Elektrolyse ist.

Ein Ansatz zur Verbesserung des Wirkungsgrads ist die Entwicklung von verbesserten Elektrodenmaterialien, die in der Lage sind, höhere Stromdichten zu bewältigen und somit die Zellspannung zu verringern. Ein anderer Ansatz besteht in der Optimierung der Elektrolytlösung, um die Leitfähigkeit zu erhöhen und die Zellspannung zu senken.

Weitere Forschungsbereiche umfassen die Entwicklung von Systemen zur Wärmerückgewinnung, die den Energiebedarf des Elektrolyseprozesses senken, sowie die Integration von erneuerbaren Energien wie Sonnen- und Windkraft, um die CO2-Emissionen und den Energiebedarf der Elektrolyse zu senken.

Warum nicht-metallische Pumpenmaterialien verwenden?

Hochlegierte Edelstähle bieten zwar eine gewisse chemische Beständigkeit gegenüber Kaliumhydroxid (KOH), die Verwendung von nicht-metallischen Materialien für die Elektrolyse mit KOH hat jedoch mehrere Vorteile. Metallische Werkstoffe können bei hohen Temperaturen und Konzentrationen von Kalilauge korrodieren, was zu Lochfraß oder interkristalliner Korrosion führen und zu Verschleiß und Ineffizienzen führen kann. Die Verwendung von nicht-metallischen Materialien, insbesondere von Kunststoffen, kann dieses Problem lösen, da sie in der Regel chemisch beständiger gegenüber KOH und anderen Elektrolytlösungen sind.

Entscheidend für zukunftsorientierte Prozesse ist, dass durch die Verwendung von nicht-metallischen Materialien das Risiko von Kontaminationen durch Metallionen verringert wird. Diese könnten sonst möglicherweise in die Elektrolytlösung abgegeben werden und die elektrochemischen Reaktionen stören oder unerwünschte Nebenprodukte erzeugen. Insgesamt wird die Verwendung von nicht-metallischen Materialien dazu beitragen, die Effizienz und Zuverlässigkeit von Elektrolyseanlagen weiter zu verbessern und den Betrieb umweltfreundlicher zu gestalten.